Die GTS und ihre Mitglieder im Spiegel der Presse

Der Betriebsleiter, 6/98 - Seite 18/21

Der geheime Joker

Verschleißschutz durch Thermisches Spritzen

Um stark belastete Teile wie z. B. Gleitringdichtungen gegen Verschleiß zu schützen, werden diese aus Chromguß, Nickelguß, Chromstahl, Edelstahl oder Aluminiumoxid hergestellt. Wer höhere Standzeiten erreichen will, greift auf den teuren Hightech-Werkstoff Siliziumkarbid zurück. Doch es gibt eine günstigere Alternative: Durch thermisches Spritzen von Chromoxid bleiben die Teile länger einsatzfähig als unbeschichtete Neuteile.

Jedem Laien sind Begriffe wie "Verchromen" oder Schweißen" geläufig, doch vom Thermischen Spritzen haben selbst Techniker oft noch nichts gehört. Und das, obwohl dieses Verfahren vielseitiger und ebenso wirksam ist wie etwa die Galvanotechnik. Dabei ist das Thermische Spritzen keine Neuheit. Bereits seit 40 Jahren wird es erfolgreich zum Schutz von Oberflächen vor Verschleiß-Reiboxydation, Erosion, Kavitation, Korrosion und Verzunderung sowie bei Wärmeschranken angewendet - sowohl in der Reparatur beschädigter Verschleißteile als auch in der Neufertigung. So wird der ursprüngliche Zustand einer eingelaufenen Pumpe oder verschlissenen Wellenschonhülse schnell und wirtschaftlich wiederhergestellt. Die Standzeit erhöht sich. Bei einer max. Grundwerkstoffbelastung von 100 bis 150 °C wird eine gute Oberflächenregeneration erzielt, die auch gute Voraussetzungen für einen unbegrenzten Schichtenaufbau bietet.

Aufgrund der Vielzahl möglicher Spritzmaterialien, die sich zu verschiedensten Schichtzusammensetzungen kombinieren lassen, sind die Anwendungsbereiche beinahe unbegrenzt: Das Verfahren eignet sich zur Behandlung nahezu jeden Grundwerkstoffs, von Metall über Kunststoff und Keramik bis zu Holz und Pappe.

Dieses Verfahren bekannter zu machen, hat sich die Gemeinschaft Thermisches Spritzen e.V. (GTS) zum Ziel gesetzt. Rund 80 Anwender und Förderer der Technologie haben sich hier zusammengeschlossen. Aus der ganzen Bandbreite der Einsatzmöglichkeiten thermischer Beschichtungen soll ein Teilbereich herausgegriffen werden der am Beispiel einer GTS-Mitgliedsfirma dargestellt wird.

Gute Ergebnisse

Die Firma RS Rittel & Schipper produziert und regeneriert belastete Anlagenteile wie Wellenhülsen, Kolbenstangen, Plunger und Gleitringdichtungen (Bild 1). Bei letzteren sind gutes Gleitverhalten und hohe Widerstandsfähigkeit gegen Verschleiß entscheidend. Diese Eigenschaften lassen sich durch eine Beschichtung des Grundmaterials erzielen. Gut eignen sich hierfür Verfahren des Thermischen Spritzens, mit denen sich eine Vielzahl von unterschiedlichen Spritzschichten erzeugen lassen, die für jegliche Anwendung einsetzbar sind.

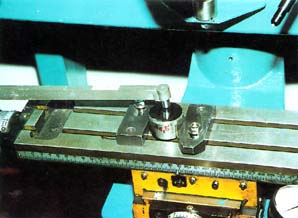

Dank einer selbst entwickelten und gebauten Prüfanlage (Bild 2) ist man in der Lage, die Kohäsionskräfte thermischer Spritzschichten durch Ritzung mit einer Diamantspitze schnell und exakt zu testen. Die konstante Prüflast ist relativ gering, um nur die Härtewerte der Schicht miteinzubeziehen und eine Verfälschung des Ergebnisses durch ein Durchdrücken der dünnen Spritzschicht in den Grundwerkstoff zu vermeiden. Die meßtechnische Auswertung mittels Mikroskop und digitaler Ritzbreitenmessung gibt Auskunft über die Verschleißfestigkeit.

Das Ergebnis der Vergleichstests: Chromoxid schützt Gleitringe besser als Chromguß, Nickelguß, Chromstahl, Edelstahl oder Aluminiumoxid. Die Gleitfläche bleibt riefenfrei und erhöht somit die Lebensdauer des Gegenringes. Mit 1300 bis 1500 HV (Härte in Vickers) ist Chromoxid härter als etwa Chromguß (unter 500 HV). Aluminiumoxid ist zwar ähnlich verschleißfest wie Chromoxid, jedoch bruch- und temperaturschockempfindlicher. Auch das teure Siliziumkarbid mit seiner hohen Härte von ca. 3500 HV weist Nachteile auf: Es ist so spröde, daß es leicht an den konstruktiv bedingten Schwachstellen wie der Mitnahme am Gleitring oder der Arretierungsnut des Gegenringes bricht.

Qualität überzeugt

Auf Kundenwunsch verwendet der Hersteller auch andere Spritzmaterialien als Chromoxid. Hersteller von Pumpen und Gleitringdichtungen entscheiden sich häufig für das preiswerte Aluminiumoxid. Anwender lassen sich gerne von der höheren Qualität überzeugen: "Viele Kunden bestellen zunächst jeweils die Hälfte der Werkstücke mit Chromoxid- und Aluminiumoxidbeschichtung, um sie in der Praxis zu vergleichen", so Willibald Rittel, RS-Geschäftsführer, "Die höhere Temperaturschockbeständigkeit und fast universelle chemische Beständigkeit verhelfen der in der Duktilität angepaßten Chromoxidschicht meist zum Punktsieg."

"In den ersten Jahren werden in der Regel alle Gleitringdichtungen des Kunden einmal regeneriert. Mit Chromoxid thermisch gespritzte, reparierte Gleitringe weisen eine bis zu fünfmal höhere Standzeit als bisher verwendete Neuteile auf. Das bedeutet, daß vorerst keine weiteren Regenerationsaufträge für diese Werkstücke zu erwarten sind. "Doch wollen die meisten Kunden ihre guten Erfahrungen auf anderen Gebieten wiederholen. So erhalten wir dann Aufträge etwa zur thermischen Beschichtung von Wellenhülsen für Packungs- oder Lippendichtungen", erklärt Rittel. "Außerdem bauen wir auf die eigene Phantasie und die unserer Kunden, denn das thermische Spritzen ist ein innovatives Werkzeug."

Präzision durch Beschichtungsautomaten

Im Jahre 1988 ging der erste Zehn-Stationen-Beschichtungsautomat in Betrieb. "Charly 1", eine Eigenkonstruktion, dient zur Beschichtung von Wellenschutzhülsen und Plungern. Die Anlage eignet sich für die Bearbeitung von rotationssymmetrischen Werkstücken bis zu 500 mm Länge. Jede der zehn Stationen läßt sich einzeln einrichten, so daß auch unterschiedliche Teile gleichzeitig thermisch gespritzt werden können. Mittels der elektronischen Steuerung werden alle Parameter eingehalten. Gleichmäßig beschichtete Werkstücke sind das Ergebnis. Rittel: Diese Präzision und garantierte Reproduzierbarkeit ist ohne Automation nicht erreichbar"

Im Laufe der Jahre folgten drei weitere Beschichtungsautomaten: "Charly 2" für bis zu 2 m lange Wellen- und Kolbenstangen, "Charly 3" für Gleitringe und "Charly 4" für größere Bauteile bis zu 4 m Länge, 1400 mm Durchmesser und 2 t Gewicht. "Charly 4" hat eine integrierte gesteuerte Korundstrahlanlage mit fest eingebauter Absaugung. "Es dürfte einmalig sein, daß auf derselben Maschine Werkstücke dieser Größenordnung zuerst sandgestrahlt und anschließend thermisch beschichtet werden können", erklärt Werner Wagner, Leiter der Produktentwicklung bei RS.

Der Planflächenbeschichtungsautomat "Charly 3", bei dem Werkstücke auf einem sich drehenden Teller befestigt und von oben thermisch gespritzt werden, bewältigt nicht nur kleine Gleitringe. Auch Verteilerscheiben aus Edelstahl mit einem Außendurchmesser von 1,8 m und einem äußeren Gleitflächendurchmesser von 1,4 m lassen sich hier bearbeiten. Schichtwerkstoff ist in diesem Fall Wofframkarbid/Chromkarbid mit Nickelchrom-Binder. Diese Verteilerscheiben entsprechen in ihrer Funktion Gleitringen bei Gleitringdichtungen und müssen daher dieselben hohen Anforderungen an Qualität und Planität erfüllen. Bei einer Schichtstärke von knapp 200 µ gelingt es, die große Oberfläche ebenso plan zu läppen und polieren wie bei einem Gleitring mit 20 mm Außendurchmesser (RA-Wert: ca. 0,06 µ, diamantpoliert).

|

Bild 1: Gleitringe für Zahnradpumpen mit hauchdünner Chromoxidbeschichtung |

|

Bild 2: Der Verschleißprüfstand ermöglicht es, Qualitätsunterschiede von thermischen Spritzschichten im Vergleichstest aufzuzeigen |

![]() zurück zur Übersicht

Pressespiegel

zurück zur Übersicht

Pressespiegel

![]() Seitenanfang

Seitenanfang

![]() zurück

zur Homepage

zurück

zur Homepage

GTS aktuell | GTS Info | Mitglieder | Zertifikate | Technik |Termine | Presse | Normen | Kontakt

Zuletzt aktualisiert:

23.09.20

Webmaster: Christian Penszior

Copyright (C) 1998 GTS e.V.